Yacimiento Fortín de Piedra

Movimiento de suelos

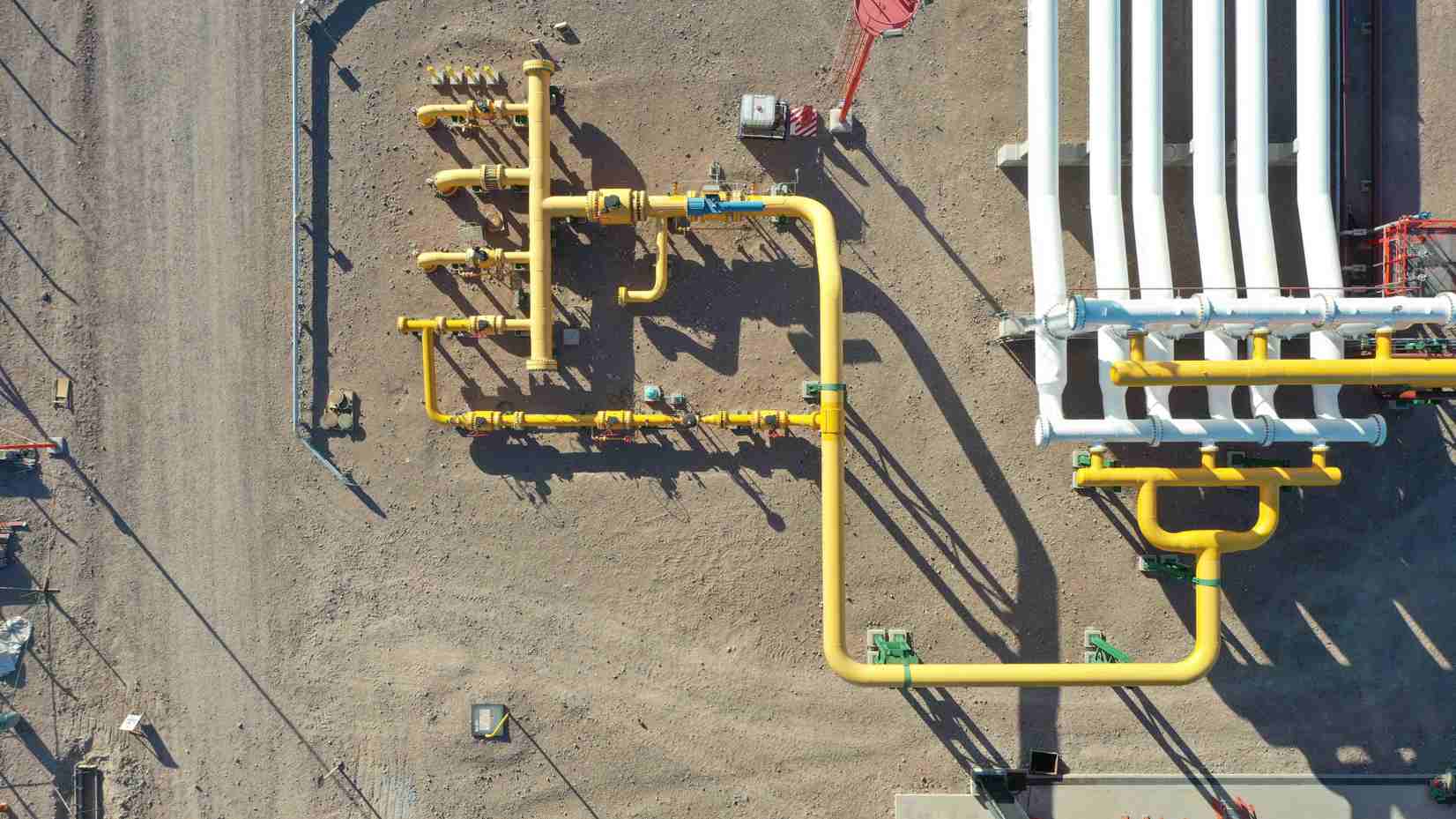

Inicio de las primeras tareas de movimiento de suelos en el CPF correspondiente a la Fase 2 del proyecto.

Neuquén, Argentina

En tiempo récord ejecutamos el proyecto Fortín de Piedra que hoy permite abastecer más del 15% del gas que consume Argentina.

colaboradores en el pico de obra

de metros cúbicos de gas por día en capacidad de procesamiento

PyMES de todo el país fueron parte del desarrollo del proyecto

Yacimiento Fortín de Piedra

Fecha de inicio

Finalización

colaboradores en el pico de obra

horas-hombre de construcción ejecutadas

monto del contrato

Fecha de inicio

Finalización

colaboradores en el pico de obra

horas-hombre de construcción ejecutadas

monto del contrato

Manifold de entrada

Manifold de entrada

Slug Catcher

Slug Catcher

Trenes LTS

Trenes LTS

Compresores de exportación

Compresores de exportación

Desalado

Desalado

Estabilización

Estabilización

Planta de tratamiento de agua

Planta de tratamiento de agua

Trampa lanzadora

Trampa lanzadora

Manifold de entrada

Aquí se recepciona el fluído de pozo a tratar en el CPF proveniente de flowlines que colectan el caudal de cada batería del yacimiento.

Slug Catcher

Es un equipo estático utilizado en las instalaciones de tratamiento de gas para realizar una separación primaria del gas y otros líquidos.

Trenes LTS

El gas separado en Slug Catcher se envía para su tratamiento en los trenes de LTS 1, 2 y 3 los cuales utilizan el sistema de propano para eliminar los componentes pesados y agua. Cada tren tiene una capacidad de procesamiento de 4,66 MMsm3/día.

Compresores de exportación

Toman el gas tratado de la LTS para su compresión hasta la presión del gasoducto de exportación.

Desalado

Recibe los líquidos separados en Slug Catcher. Separa el agua de producción para enviarla a la planta de tratamiento de agua por un lado y por el otro se lava el hidrocarburo con agua dulce para disminuir el contenido de sales en el mismo con el objetivo de proteger equipos aguas abajo (estabilización) y alcanzar las especificaciones de la gasolina para la venta.

Estabilización

Recibe el hidrocarburo con bajo contenido de sales del tren de Desalado y los líquidos condensados de las LTS para su estabilización con el objetivo de cumplir con las especificaciones de la gasolina de venta. Los gases livianos separados en esta etapa se recirculan a las entradas de las LTS.

Planta de tratamiento de agua

Recibe el agua de producción y los drenajes abiertos de toda la planta. Separa los hidrocarburos para reprocesarlos en Desalado y posteriormente en los trenes de estabilización. El agua se envía para su reinyección a pozo.

Trampa lanzadora

Punto de salida hacia gasoducto de exportación de 24/36” de 54km de extensión (Tratayén) y oleducto de exportación de 8” de 40km (UAM).

01

08

Aquí se recepciona el fluído de pozo a tratar en el CPF proveniente de flowlines que colectan el caudal de cada batería del yacimiento.

Es un equipo estático utilizado en las instalaciones de tratamiento de gas para realizar una separación primaria del gas y otros líquidos.

El gas separado en Slug Catcher se envía para su tratamiento en los trenes de LTS 1, 2 y 3 los cuales utilizan el sistema de propano para eliminar los componentes pesados y agua. Cada tren tiene una capacidad de procesamiento de 4,66 MMsm3/día.

Toman el gas tratado de la LTS para su compresión hasta la presión del gasoducto de exportación.

Recibe los líquidos separados en Slug Catcher. Separa el agua de producción para enviarla a la planta de tratamiento de agua por un lado y por el otro se lava el hidrocarburo con agua dulce para disminuir el contenido de sales en el mismo con el objetivo de proteger equipos aguas abajo (estabilización) y alcanzar las especificaciones de la gasolina para la venta.

Recibe el hidrocarburo con bajo contenido de sales del tren de Desalado y los líquidos condensados de las LTS para su estabilización con el objetivo de cumplir con las especificaciones de la gasolina de venta. Los gases livianos separados en esta etapa se recirculan a las entradas de las LTS.

Recibe el agua de producción y los drenajes abiertos de toda la planta. Separa los hidrocarburos para reprocesarlos en Desalado y posteriormente en los trenes de estabilización. El agua se envía para su reinyección a pozo.

Punto de salida hacia gasoducto de exportación de 24/36” de 54km de extensión (Tratayén) y oleducto de exportación de 8” de 40km (UAM).

| Cliente | Tecpetrol S.A. |

| Alcance | EPC |

Segmento

Oil & Gas

En Fortín de Piedra nuestro principal desafío era el tiempo de ejecución. Por eso aplicamos la metodología de trabajo fast track. Bajo esta modalidad, el diseño del proyecto y la construcción se realizan de manera simultánea, superponiendo en forma ordenada actividades que normalmente se realizan en una secuencia rígida. Gracias a este enfoque logramos una considerable reducción del tiempo total.

Cómo es diseñar y construir en tiempo récord en la segunda reserva de gas del mundo.

El yacimiento Fortín de Piedra comprende una superficie de 243 kilómetros cuadrados y es parte de la formación geológica Vaca Muerta, que con 30 mil km2 de superficie es considerada la 2º reserva de gas del mundo y la 4º de petróleo.

Latitud

Longitud

28 meses

Movimiento de suelos

Inicio de las primeras tareas de movimiento de suelos en el CPF correspondiente a la Fase 2 del proyecto.

Agosto

2017

Ampliación del Early Production Facilities (EPF)

Se incrementa la capacidad de procesamiento de gas de 0.5 a 6.2 MMm3/d mediante ampliación del EPF y la construcción de nuevas facilidades.

Enero

2018

Tendido de ductos de exportación

Bajada de tramo de gasoducto de exportación de 36”. Se construyeron 59 km para el gasoducto de exportación de 24” y 36”, y 40 km para el oleoducto de exportación de 8”.

Marzo

2018

Parada de planta e interconexión

Parada total del yacimiento durante 48 horas para interconexión de ducto existente con Manifold de entrada al CPF, necesario para su posterior puesta en marcha.

Abril

2018

Completamiento del CPF

El fin de la fase 2 del proyecto tuvo como resultado una producción de 4,66 MMm3/d de gas seco y estabilización de condensado en 2 Trenes de Estabilización.

Agosto

2018

Finalización de la Fase 3

Esta etapa consistió en la incorporación de Tren 2 LTS y Tren 3 de Estabilización. Se ejecutó en 5 meses y permitió un incremento de 4,66 MM a 9.2 MM m3/día gas tratado.

Octubre

2018

Finalización Fase 4

Completamiento de Fase 4 con la incorporación del Tren 3 y el Tren 4 de Estabilización. Esta etapa permitió alcanzar una producción de 14 MM m3/d gas seco en CPF y un total de 21 MM m3/d (considerando la producción del EPF).

Octubre

2019

Parada de planta

Durante diez días se detuvo en forma total el yacimiento para integrar la Fase 4 a la planta actual y realizar otras intervenciones. Los trabajos requirieron 4 meses de planificación y más de 80.500 horas hombre.

Noviembre

2019

Carolina Eito · Jefa de Precomisionado

“Cuando comenzó el proyecto muchos creían que era imposible cumplir con los ajustados plazos de ejecución que nos planteamos, pero lo hicimos con éxito”

Juan Carlos País · Gerente de Calidad, Medio Ambiente, Salud y Seguridad.

"Trabajar con 4.500 colaboradores de forma simultánea y con un cronograma que nos demandaba tiempos récord de ejecución fue uno de los desafíos más grandes de mi carrera profesional.”

Ezequiel Toledano · Soldador

"Poder estar acá es algo único. Estamos forjando un futuro para nosotros y para la Argentina."

01

03

Río Negro, Neuquén, La Pampa y Buenos Aires, Argentina

Gasoducto Perito Francisco Pascasio Moreno /es/nuestros-proyectos/gasoducto-perito-francisco-pascasio-morenoGonzales Chaves, Buenos Aires

Parque Eólico Buena Ventura /es/nuestros-proyectos/parque-eolico-buena-venturaNuestro sitio utiliza cookies. Al utilizar nuestro sitio web (a través de cualquier dispositivo) usted acepta que aplican estas reglas sobre el uso de cookies. Puede acceder a más información sobre estas cookies en los Términos & Condiciones.